Тема 5. Обладнання для механічної переробки сировини

та напівфабрикатів розділенням

Шляхи подрібнення харчової сировини та продукції

Подрібнення

широко використовується в переробній і харчовій промисловості для одержання сировини або напівфабрикату з

частинами такого розміру, який дозволяє

значно полегшити або прискорити теплову обробку, переміщування,

транспортування, дозування та інші процеси обробки.

Подрібнення

сировини або харчових продуктів проходить шляхом роздавлювання, різання, протирання

та ударної дії ( рис.13).

Рис. 13. Способи

подрібнення продуктів.

а – роздавлювання, б – різання, в – протирання, г – удар.

Переважно

подрібнення проводиться під дією комбінації тих чи інших способів. Так

подрібнення твердих матеріалів проводять роздавлюванням та ударом, а в’язких -

роздавлюванням та протиранням.

Залежно від

початкового і кінцевого розмірів найбільших частинок умовно розрізняють такі

види подрібнення:

|

Види

подрібнення |

|

|

|

1. Крупне |

1500-150 |

250-40 |

|

2.

Середнє |

250-40 |

25-6 |

|

3. Дрібне |

25-6 |

6-1 |

|

4. Тонке |

6-1 |

0,5-0,075 |

Залежно від

структури і фізико-хімічних властивостей харчового продукту вибирають і

відповідні види здрібнення:

1. для рослиної сировини –

розтирання, різання, удар.

2. для крихких продуктів –

роздавлювання, удар.

3. для пластичних продуктів

– різання.

Залежно від того чи іншого способу здрібнення, обладнання може бути ріжучої

дії ( ріжучі машини), роздираючої і роздавляючої дії ( валкові, дискові млини),

ударної дії (молоткові, штифтові та ножові дробарки) і щілиної дії

(гомогенізатори та гідродинамічні перетворювачі).

Основні

способи подрібнення харчових продуктів наступні:

Роздавлювання – при цьому способі тіло під

дією вантажу деформується по всьому об’єму

і частинки які при цьому отримуються мають різні розміри і різну форму.

Розкалювання – це коли тіло розпадається на

частинки в місцях концентрації напружень, які викликаються клиноподібними

робочими органами подрібнення.

Розламування – це коли тіло розкладається під

дією моментів на згин.

Удар – це коли тіло розпадається на частинки під дією

динамічного навантаження.

Класифікація

подрібнюючих машин

Подрібнення

харчових середовищ реалізується в дробарках, жерновах, валкових млинах, вовчках, кутерах і т.д. Саме ці машини багато в

чому визначають якісне протікання наступних стадій обробки харчової

сировини, формуючи якість готового продукту

Подрібнення

проводять в один або кілька прийомів, у відкритих або замкнутих циклах.

При

здрібнюванні у відкритому циклі шматки матеріалу проходять через подрібнюючу

машину один раз. Якщо у вихідному матеріалі є мілкі домішки, то їх попередньо

відсівають. У відкритому циклі проводять, як правило, велике й середнє

подрібнення.

При

здрібнюванні в замкнутому циклі після подрібнюючої машини встановлюють

пристрій, що класифікує, за допомогою якого шматки, що перевищують

установлений кінцевий розмір, знову транспортуються в подрібнюючу машину на

повторне дроблення.

Дробарки

використовують

для дроблення зерна, бобів, кристалічного цукру й інших компонентів при

готуванні харчових сумішей.

Вальцьові дробарки застосовують

на борошномельних заводах для розмелу зерна й продуктів його переробки. Ефективність

роботи вальцьових дробарок визначається ступенем здрібнювання зерна або його

часток, продуктивністю кожної пари вальців і питомою витратою електроенергії.

Валкові млини призначені для тонкого

здрібнювання жировмісних рецептурних сумішей при виробництві кондитерських виробів.

Різальні машини призначені

для здрібнювання рослинної сировини на частки правильної форми (стовпчики,

кружки, кубики) і певних розмірів для дотримання однакових режимів при

подальшій обробці й дозуванні. Різання використовується також

для подрібнення сировини

тваринного походження.

Різання сировини здійснюється сталевими ножами різної форми (пластин-частими, дисковими,

трикутними, трубчастими, серповидними, гвинтовими), які роблять обертальні або

коливальні рухи.

Вовчки призначені для середнього

й дрібного подрібнення сировини. За основну технічну характеристику вовчка

приймають діаметр ґрат. Найбільше застосування

для здрібнювання м'якої м'ясної сировини знайшли вовчки з діа-метрами

ґрат 112, 114, 120, 160 і

Одержали також поширення вовчки, які поряд зі здрібнюванням виконують і

інші технологічні операції — змішування, жиловку, посол, наповнення фаршем оболонок

при виробництві ковбасних виробів. Для їхнього виконання в прийом-ному бункері

вовчка монтують деталі, які одночасно перемішують і нагнітають сировина

в механізм подрібнення; на горловині вовчка встановлюють додаткові насадки для наповнення

ковбасних оболонок.

Кутери призначені для тонкого

здрібнювання м'ясної м'якої сировини й перетворення його в однорідну гомогенну

масу. До надходження в кутер сиро-вину

попередньо подрібнюють на вовчку, але окремі конструкції кутерів мають пристосування

для подрібнення кускової сировини. Кутери бувають періодичної й безперервної

дії.

Молоткова дробарка 8М.

До

подрібнювального обладнання ударної дії відносяться дробарки, робочими органами

яких є молотки, штифти, фігурні пальці та ін.

Молоткові

дробарки використовуються для подрібнення крихких продуктів (цукор, сіль та ін.). В них подрібнення продукту

проходить в результаті ударів по ньому стальних молотків,

ударів частинок до кожуха дробарки і протиранням крізь штамповане сито, яке є

основною частиною кожуха дробарки.

Рис. 13. Способи

подрібнення продуктів.

а – роздавлювання, б – різання, в – протирання, г – удар.

Переважно

подрібнення проводиться під дією комбінації тих чи інших способів. Так

подрібнення твердих матеріалів проводять роздавлюванням та ударом, а в’язких -

роздавлюванням та протиранням.

Залежно від

початкового і кінцевого розмірів найбільших частинок умовно розрізняють такі

види подрібнення:

|

Види

подрібнення |

|

|

|

1. Крупне |

1500-150 |

250-40 |

|

2.

Середнє |

250-40 |

25-6 |

|

3. Дрібне |

25-6 |

6-1 |

|

4. Тонке |

6-1 |

0,5-0,075 |

Залежно від

структури і фізико-хімічних властивостей харчового продукту вибирають і

відповідні види здрібнення:

1. для рослиної сировини –

розтирання, різання, удар.

2. для крихких продуктів –

роздавлювання, удар.

3. для пластичних продуктів

– різання.

Залежно від того чи іншого способу здрібнення, обладнання може бути ріжучої

дії ( ріжучі машини), роздираючої і роздавляючої дії ( валкові, дискові млини),

ударної дії (молоткові, штифтові та ножові дробарки) і щілиної дії

(гомогенізатори та гідродинамічні перетворювачі).

Основні

способи подрібнення харчових продуктів наступні:

Роздавлювання – при цьому способі тіло під

дією вантажу деформується по всьому об’єму

і частинки які при цьому отримуються мають різні розміри і різну форму.

Розкалювання – це коли тіло розпадається на

частинки в місцях концентрації напружень, які викликаються клиноподібними

робочими органами подрібнення.

Розламування – це коли тіло розкладається під

дією моментів на згин.

Удар – це коли тіло розпадається на частинки під дією

динамічного навантаження.

Класифікація

подрібнюючих машин

Подрібнення

харчових середовищ реалізується в дробарках, жерновах, валкових млинах, вовчках, кутерах і т.д. Саме ці машини багато в

чому визначають якісне протікання наступних стадій обробки харчової

сировини, формуючи якість готового продукту

Подрібнення

проводять в один або кілька прийомів, у відкритих або замкнутих циклах.

При

здрібнюванні у відкритому циклі шматки матеріалу проходять через подрібнюючу

машину один раз. Якщо у вихідному матеріалі є мілкі домішки, то їх попередньо

відсівають. У відкритому циклі проводять, як правило, велике й середнє

подрібнення.

При

здрібнюванні в замкнутому циклі після подрібнюючої машини встановлюють

пристрій, що класифікує, за допомогою якого шматки, що перевищують

установлений кінцевий розмір, знову транспортуються в подрібнюючу машину на

повторне дроблення.

Дробарки

використовують

для дроблення зерна, бобів, кристалічного цукру й інших компонентів при

готуванні харчових сумішей.

Вальцьові дробарки застосовують

на борошномельних заводах для розмелу зерна й продуктів його переробки. Ефективність

роботи вальцьових дробарок визначається ступенем здрібнювання зерна або його

часток, продуктивністю кожної пари вальців і питомою витратою електроенергії.

Валкові млини призначені для тонкого

здрібнювання жировмісних рецептурних сумішей при виробництві кондитерських виробів.

Різальні машини призначені

для здрібнювання рослинної сировини на частки правильної форми (стовпчики,

кружки, кубики) і певних розмірів для дотримання однакових режимів при

подальшій обробці й дозуванні. Різання використовується також

для подрібнення сировини

тваринного походження.

Різання сировини здійснюється сталевими ножами різної форми (пластин-частими, дисковими,

трикутними, трубчастими, серповидними, гвинтовими), які роблять обертальні або

коливальні рухи.

Вовчки призначені для середнього

й дрібного подрібнення сировини. За основну технічну характеристику вовчка

приймають діаметр ґрат. Найбільше застосування

для здрібнювання м'якої м'ясної сировини знайшли вовчки з діа-метрами

ґрат 112, 114, 120, 160 і

Одержали також поширення вовчки, які поряд зі здрібнюванням виконують і

інші технологічні операції — змішування, жиловку, посол, наповнення фаршем оболонок

при виробництві ковбасних виробів. Для їхнього виконання в прийом-ному бункері

вовчка монтують деталі, які одночасно перемішують і нагнітають сировина

в механізм подрібнення; на горловині вовчка встановлюють додаткові насадки для наповнення

ковбасних оболонок.

Кутери призначені для тонкого

здрібнювання м'ясної м'якої сировини й перетворення його в однорідну гомогенну

масу. До надходження в кутер сиро-вину

попередньо подрібнюють на вовчку, але окремі конструкції кутерів мають пристосування

для подрібнення кускової сировини. Кутери бувають періодичної й безперервної

дії.

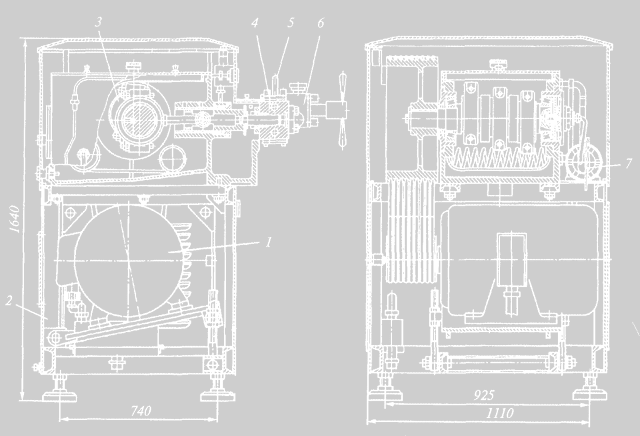

Молоткова дробарка 8М.

До

подрібнювального обладнання ударної дії відносяться дробарки, робочими органами

яких є молотки, штифти, фігурні пальці та ін.

Молоткові

дробарки використовуються для подрібнення крихких продуктів (цукор, сіль та ін.). В них подрібнення продукту

проходить в результаті ударів по ньому стальних молотків,

ударів частинок до кожуха дробарки і протиранням крізь штамповане сито, яке є

основною частиною кожуха дробарки.

Рис. 14 Схема молоткової дробарки 8М.

1 – корпус; 8

– сітка;

2 – ротор; 9

– решітка;

3 – молотки; 10

– бункен;

4 – вісь; 11

- металева сітка;

5 - рифлена поверхня; 12 – шибер;

6 - подаючий механізм; 13 – прокладка;

7 – шибер; 14

– фільтр;

В

завантажувальній бункер 10 знаходиться шибер 7, який регулює подачу цукру в

дробарку, запобіжна решітка 9 і сітка 8 з отворами

Цукрову пудру одержують таким чином. Шнек

рівномірно подає цукор на молотки дробарки, які розбивають кристали цукру і відкидають

їх на поверхню відбійної плити. В свою чергу подрібнені частинки знову попадають

під молотки і процес подрібнення повторюється. Цукрова пудра, разом з повітрям

проходить через отвори сита і накопичується в ємності, яка після заповнення

перекривається шибером.

Будова та принцип роботи різальної

машини А9-КРВ „Ритм”

Різальна

машина А9-КРВ "Ритм" призначення для різання на кубики і стовбики

різних видів коренеплодів.

В машині (рис.15) на зварній станині 1 встановлено редуктор 10, до

вихідного фланця якого кріпиться обойма 4 з

барабаном 5 і ріжучими органами.

Рис.15 Машина А9-КРВ

"Ритм".

1 – станина; 6

- лопасті;

2 - гребінка ; 7

- ножовий диск;

3 – ніж; 8 - завантажувальний бункер;

4 – обойма; 9

– патрубок;

5 – барабан; 10

– редуктор.

В нижній

частині обойми закріплено нерухомий плоский ніж зі гребінками 2 ножів

поздовжнього зрізу.

На вихідній

частині першої ступені редуктора розмішена приставка, на вертикальний вал якої посаджено ножовий диск 7 з ножами

поперечного зрізу.

До фланця

передньої частини обойми приварений завантажувальний бункер 8. В нижній частині

обойми закріплений патрубок 9 для вивантаження нарізаної сировини. В комплект запасних частин входить три змінні

гребінки та плоскі ножі поздовжнього

та поперечного

зрізу.

Електрообладнання

включає електродвигун, потужністю 1,5 кВт магнітний пускач, кнопочний пульт управління і

автоматичний вимикач.

Продукт із

бункера через отвір фланця подається на барабан, де підхвачується трьома

лопастями і під дією відцентрових сил прижимається до стінок обойми. Проходячи над нерухомою гребінкою продукт надрізається

в поздовжньому напрямку на глибину, рівну висоті ножа на ту

саму глибину, але в поперечному напрямку продукт надрізається ножами, які

знаходяться на диску. Надрізана частина продукту зрізається нерухомим плоским

ножем, встановленим на відповідній висоті. Зрізані кубики падають у патрубок

вивантаження.

Гомогенізація сировини

Гомогенізація ‒ процес подрібнення рідких і

пюреподібних харчових продуктів за рахунок пропускання під великим тиском їх з

великою швидкістю через вузькі кільцеві отвори. В результаті дії на продукт різних гідродинамічних факторів проходить подрібнення твердих частин продуктів і їх інтенсивна

механічна обробка.

Найбільше розповсюдження одержали

клапанні гомогенізатори, основними механізмами яких є насос високого тиску і

гомогенізуюча головка.

Гомогенізатор А1-ОГМ (рис. 16) складається з електродвигуна 1, який приводить в рух кривошипно-шатунний механізм 3 через клиноремінну передачу. В

корпусі 2 крім

КШМ розміщена системи охолодження і мащення, сітчатий фільтр. Система

охолодження призначена для підведення холодної води до плунжерного блоку 4 з

гомогенізуючою 6 і манометричною 5 головками. Вона включав в себе змійовик,

розміщений на дні корпуса 2, перфоровану трубку над плунжерами та патрубки для

підведення і відведення води. Система мащення призначена для подачі масла до шийок

колінчастого валу.

Принцип

роботи гомогенізатора полягає в нагнітанні продукту через вузький отвір між сідлом і клапаном гомогенізуючої

головки. Тиск продукту перед клапаном

20...25 МПа, після клапану - близький до атмосферного.

Рис.16 Гомогенізатор А1-ОГМ.

1 – електродвигун; 5 - манометрична

головка;

2- корпус; 6 - гомогенізуюча головка;

3 – КШМ; 7 - система мащення.

4 - плунжерний блок;

Рідина, яка подається насосом під тарілку

клапана, тисне на неї і переміщує клапан від сідла, переборюючи тиск пружини: В отвір, який

утворюється між клапаном

і сідлом, висотою 0,05...2 мм проходить з великою швидкістю рідина і гомогенізується. По типу

гомогенізуючої головки гомогенізатори можуть бути одно-, дво- і багатоступеневі. На практиці

використовують тільки перших два, так як

багатоступінчасті приводять до значного збільшення об'єму машин, не

зручностей в експлуатації і незначному

збільшенню ефекту гомогенізації.

На рис. 17 показана двохступенева гомогенізуюча головка,

яка складається з корпусу 3 і клапанного

механізму, основними частинами

якого є сідло клапана 1 і клапан 2. Клапан зв’язаний зі штоком на виступ якого

давить пружина. Сила прижимання пружини

регулюється переміщенням накидної гайки 5,

яка разом з пружиною, штоком 7 і стаканом 8 утворюють нажимне пристосування,

яким регулюють

тиск гомогенізації.

Рис. 17. Двоступенева гомогенізуюча головка.

1 - сідло клапана; 5 - накидна гайка;

2 – клапан; 6 – пружина;

3 – корпус; 7 – шток;

4 - нажимне пристосування; 8-стакан.

Продуктивність

плунжерного гомогенізатора П ![]() визначаємо за формулою:

визначаємо за формулою:

П=0,25 D2Swzh

(1.7)

де, D,S - діаметр і хід плунжера, м; .

w -

кутова швидкість обертання

колінчастого валу, рад/с;

z -

кількість плунжерів;

h - ККД насосу.

Сепаратори

Для

освітлення суспензій з дрібнодисперсною твердою фазою і розділення емульсій

застосовують сепаратори і трубчасті центрифуги з високими факторами розділення,

для досягнення яких необхідно збільшувати частоту обертання ротора або його

діаметр.

У

сепараторах і трубчастих центрифугах використовують три різновидності процесу

освітлення:

- при малій

товщині шару рідини і малому шляху руху її – це сепаратори з конічними

тарілками;

- при

середній товщині шару і значному шляху її руху – це сепаратори з циліндричними

вставками;

- при

великій товщині шару рідини і значному шляху її руху – це трубчасті цетрефуги.

Машини, що

використовуються з цією метою, розділяють на дві групи:

-

сепаратори з конічними тарілками або циліндричними

вставками;

-

трубчасті центруфуги.

За

конструктивними ознаками розділяють сепаратори відкритого, напівзакритого і

закритого типів, які застосовуються для виділення жирової фракції, а також для

виділення забруднень і зневоднення білкових фракцій.

У

сепараторах відкритого типу подача суспензії і видалення рідкої фракції

проводиться у вигляді вільних струменів, в напівзакритих сепараторах введення

суспензії проходить у вигляді вільного струменя, а вивід від сепарованих

фракцій – герметизований. У сепараторах закритого типу введення суспензії і

вивід від сепарованих фракцій проходить під тиском і герметизований.

Видалення

твердого осаду може бити періодичним при повній розбірці сепаруючого пристрою,

пульсуючим, що забезпечує раптово швидкий вивід осаду шляхом розкриття барабана

і безперервним через опла у стінках барабана.

Найбільш

широке застосування у промисловості отримали тарілчасті сепаратори, які

призначені для розділення емульсій і освітлення тонких суспензій. У цих

апаратах потік рідини поділяється на велику кількість тоненьких шарів, що

забезпечує ламінарний режим проходження рідини і зменшує шлях осадження

частинок.

Рис 18. Схема тарілчастого сепаратора

1 – корпус; 2 – конусна кришка; 3 – центральна

труба; 4 – конусні тарілки;

5, 6 – ємності для продуктів розділення; 7, 8 –

відвідні лотки; 9 – приймальна ємність, для суспензій; 10 – живильна труба; 11

– товстостінна труба; 12 – поводок.

Конструктивна

схема тарілчастого сепаратора подана на малюнку 18 і включає корпус 1 з

конусною кришкою 2, цетральну трубу 3, пакет конусних тарілок 4, ємності 5 і 6

для продуктів розділення суміші, відвідні лотки 7 і 8 і приймальну ємність 9

для суспензій, що з’єднана з трубою 10. Корпус закріплений на товстостінній

трубі 11, що з’єднана з привідним валом за допомогою поводка 12.

Неоднорідна

суміш заливається у приймальник 9, по нерухомій трубці 10 поступає в обертову

разом з барабаном центральну трубу 3 і опускається вниз. У нижній частині

суспензія під дією відцентрової сили відкривається до периферії, а подальший

шлях руху її залежить від конструкції тарілок. Тарілки виготовляються з

отворами, розміщеними по колу, або суцільними.

Тарілки

збирають в пакет таким чином, що всі їх отвори збігаються, у результаті чого

утворюються вертикальні прохідні канали 13, що проходять до верхньої розподільної

тарілки без отворів. На внутрішніх поверхнях тарілок розміщені шипи висотою від

0,5 до

Суміш

піднімається по вертикальних каналах, утворених отворами в тарілках, і

розподіляється одночасно під дією відцентрової сили в щілини між тарілками. У між тарілковому просторі під

дією відцентрового поля більш тяжкий компонент рухається по периферії, а більш

легкий - до центру. У результаті цього в щілині утворюється два протилежно

направлених потоки:

-

потік легкого продукту – по зовнішній поверхні нижньої

тарілки, він направлений до осі обертання;

-

потік тяжкого продукту – по внутрішній поверхні тарілки,

що направлений від центру ( рис.19).

Рис. 19.

Направлення потоку легкого і тяжкого продуктів на тарілках сепараторах

При русі

продукту вздовж твірних конічних тарілок частинки дисперсної фази преходять від

одного шару до іншого, тому концентрації шарів і їх товщина перемінні. Поблизу

центральної труби 3 легкий компонент з щілин потрапляє під суцільну розподільну

тарілку, а потім по кільцевій щілині між трубою 3 і внутрішнім колом

розподільної тарілки легкий компонент через отвір виводить в нерухомий

кільцевий збірник 6, з якого по лотку 7 відводиться в приймальну ємність.

Важкий

компонент, відкинутий до стінок корпусу, піднімається догори і поступає в

простір між зовнішньою поверхнею розподільної тарілки і конічною кришкою, а

потім через отвір 15 поступає в збірник 5, звідки відводиться по лотку 8 в

приймальну ємність.

Завдяки

високій частоті обертаннґ ротора сепараторів, що досягає 5000-6000 об/хв.,

утворюється відцентрове прискорення в тисячі разів більше, ніж гравітаційне, що

забезпечує високу продуктивність їх при незначній площі розміщення.

Комментариев нет:

Отправить комментарий