ВСТУП

НАВЧАЛЬНА

ПРАКТИКА ДЛЯ ВИРІШЕННЯ ВИРОБНИЧО-СИТУАЦІЙНИХ ЗАВДАНЬ

Підготовки висококваліфікованих

фахівців неможлива без закріплення

набутих під час

навчального процесу теоретичних знань. З метою одержання

практичного досвіду

роботи на підприємстві та закріплення практичних

навичок студенти проходять навчальну практику.

Метою

начальної практики для вирішення виробничо-ситуаційних завдань є:

– закріплення і поглиблення у студентів

теоретичних знань та практичних навиків, застосування їх при вирішенні

виробничих ситуацій, взятих із реальної діяльності підприємства;

– поглиблення необхідних вмінь та

навичок, необхідних в

практичній діяльності, молодшого спеціаліста - техніка- механіка;

– моделювання професіональної діяльності

майбутнього молодшого спеціаліста.

Класифікація

устаткування макаронного виробництва

На підприємствах

виробляють довгі і короткі макаронні вироби. При цьому макарони бувають лише

довгими: вермішель і локшина – як довгими так і короткими. До коротких виробів,

які можуть бути короткорезанными або штампованими, відносяться також деякі види

трубчастих виробів (ріжки, пір'я) і фігурні вироби.

Технологічне устаткування макаронних підприємств можна

розділити на наступні групи:

1

– устаткування для

підготовки муки до виробництва;

2

– устаткування для

виготовлення сирих виробів;

3

– устаткування для оброблення

сирих виробів;

4

– сушильне устаткування;

5

– устаткування для

накопичення і стабілізації висушених виробів;

6

– фасувальне

устаткування;

7

– устаткування складів

готової продукції.

На макаронних

підприємствах експлуатується наступні основне технологічне устаткування:

1.

Шнекові преси (ЛПЛ-1М і

ЛПЛ-2М);

2.

Катучие столи для

укладання і різання макаронів в лоткових касетах;

3.

Розкладально-різальні

машини для макаронів;

4.

Механізми для різання

коротких виробів;

5.

Шафові безкалориферные

сушарки і сушарки безперервної дії для сушки макаронів в лоткових касетах;

6.

Автоматичні потокові

лінії для виробництва довгих і коротких виробів;

7.

Фасувальні автомати і

напівавтомати.

2.Основні технологічні схеми виробництва макаронних

виробів

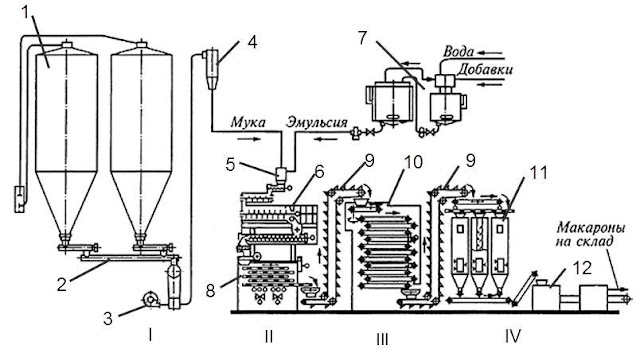

1 – бункерні силосу; 2 –

шнековий конвеєр; 3 – вакуумний насос;

4 – бункер - накопичувач; 5 – дозатор муки і води; 6 - прес; 7 – пункт

підготовки води і добавок; 8 – пристрій для тієї, що підсушила сирих макаронних

виробів; 9 - елеватор; 10 - сушарка; 11 – накопичувач - охолоджувач; 12 -

фасовка; I, II, III, IV

- етапи виробництва макаронних виробів.

Схема дозволяє представити послідовність

процесів виробництва макаронних виробів (4 етапи):

I.

мука з борошняних

силосів шнеком, через просеиватель, подається в дозатор преса, куди також

поступають вода і добавки (яйце);

II.

приготування тесту,

пресування і обдування здійснюється на пресі (шнековому);

III.

після выпресовки,

макаронні вироби відрізуються різальним апаратом і через катучие столи і

розкладальники, подаються в сушильні камери;

IV.

після сушки вироби

поступають в охолоджувачі - накопичувачі і далі на розфасовувальні автомати, в

склад і реалізацію.

Виробництво будь-якого

вигляду макаронної продукції завжди складається з перерахованих вище стадій,

проте вигляд виробів, що виробляються, а також наявність на підприємстві того

або іншого устаткування і визначають технологічну

схему виробництва цих виробів.

Макаронні фабрики в

даний час виготовляють довгі вироби за трьома схемами, а короткі - по двох.

Схема виробництва макаронів з сушкою в лоткових

касетах

За цією схемою виробляють макарони будь-якого

діаметру завдовжки 20-25 див.

Що виходить з матриці

преса 1 пасмо сирих макаронів за допомогою катучего столу 2 укладають в лоткові

касети і розрізають. На багатьох підприємствах ця операція механізована, її

виконують розкладально-різальні машини. Заповнені сирими виробами касети

перекладають на вагонетки 3 і перевозять в сушильне відділення. Тут встановлені

бескалориферные сушильні шафи 4, до яких щільно підставляють вагонетки із

заповненими касетами. Сушка полягає в тому, що потік повітря з вентилятора

сушильного апарату проходить через макарони, укладені в касети. Після

закінчення сушки готові вироби у вагонетках лежаннях поступають в пакувальне

відділення, де вироби після охолодження і відбракування фасують уручну або

укладають в крупну тару насипом.

Механізована потокова лінія для виробництва макаронів

з сушкою в лоткових касетах

Останніми роками з метою

доведення ручної праці до мінімуму при касетному способі виробництва макаронів

створені механізовані потокові лінії.

Випресовиваємая шнековим пресом 1 пасмо

макаронів поступає в розкладально-різальну машину 2, де відбуваються механічне

укладання і різання макаронів в лоткові касети 3. Заповнені касети укладають

уручну стопками на два ланцюгові транспортери 5, проходящих по обох сторонах

сушарки 4.

Автоматизована потокова

лінія Б6-ЛМВ для виробництва довгих макаронних виробів

Прес 1 выпрессовывает,

що безперервний-діє, через прямокутну матрицю пасма, які спеціальним автоматом

(саморазвесом) 2 розвішуються на бастуны. У такому стані вони поступають на

сушку.

Спочатку пасма макаронів

проходят сушку в попередній сушарці 3, де інтенсивно віддаляється волога з

напівфабрикату, а потім в остаточній сушарці 4, в якій волога повільно

віддаляється з виробів. У сушарках бастуны з виробами переміщаються

транспортерами, розташованими в декілька ярусів. Висушені вироби на бастунах

поступають в стабілізатор - накопичувач 5, а потім машиною 6 знімаються з

бастунов і поступають на упаковку.

Схема

комплексно-механізованої потокової лінії для виробництва короткорезаных виробів

Лінія складається з

трьох основних елементів: шнекового макаронного преса 1, сушарки безперервної

дії 2 і віброохолоджувача 3.

Випрессовиваємиє виробу безперервно нарезаются

яким-небудь механізмом для різання коротких виробів і подаються на верхню

стрічку парової конвеєрної сушарки. Поступово пересипаючись з верхньої стрічки

на ту, що пролягає нижче, вироби обдуваються нагрітим сушильним повітрям.

Висушені вироби охолоджуються найчастішим у віброохолоджувачах або просто на

стрічкових транспортерах достатньої довжини, що подають їх в пакувальне

відділення.

Автоматизована потокова

лінія фірми "Брайбанті" для виробництва коротких виробів

Лінія складається з

шнекового макаронного преса 1, установки для тієї, що попередньої підсушила 2,

попередньою 5 і остаточною 8 сушарок, стабілізатора-накопичувача 11, а також

допоміжних і транспортуючих пристроїв: ковшових елеваторів 3, 6 і 9, розкладальників

виробів 4 і 7 і стрічкових транспортерів 10 і 12.

3. Устаткування для підготовки і формування

макаронних виробів

Устаткування для

зберігання і підготовки муки

Основною сировиною для виробництва

макаронних виробів є пшенична мука, яка зберігається на фабриках в мішках, –

тарний спосіб або в спеціальних ємкостях (силосах, бункерах) – безтарний

спосіб.

Підготовка муки до пуску у виробництво

полягає у відділенні сторонніх домішок на машинах, що просіюють, і в магнітних

уловлювачах, а також в підігріванні муки у разі потреби.

Для внутрішньофабричного (цеховий)

транспортування муки доцільно використовувати змішаний транспорт – механічний і

пневматичний. У горизонтальному напрямі слід переміщати муку за допомогою

шнекових або скребкових транспортерів, в горизонтально-вертикальному (похилому)

– пневматранспортом середнього тиску.

На більшості макаронних підприємств

використовують таке ж устаткування для зберігання, підготовки і

внутрішньоцехового транспортування муки, як і на хлібозаводах.

Устаткування для підготовки і формування

макаронних виробів

Шнекові преси

Основним агрегатом при

виробництві макаронних виробів є шнековий прес безперервної дії.

Класифікація шнекових пресів:

1.

по числу корит тістомісителя:

-

одне; два;

три; - чотири корита.

2.

по числу пресуючих

пристроїв або пресуючих шнеків:

-

одне;

-

два;

-

чотири шнекові.

3.

по наявності і місцю

вакуумування тісту:

-

без вакуумування;

-

з вакуумуванням;

-

- у тестосмесителе;

-

у шнековій камері.

4.

за формою матриці:

-

круглі (дискові); - прямокутні.

Для з'ясування

конструкції, принципу роботи і призначення окремих вузлів, розглянемо

технологічну схему одного корита одношнекового макаронного преса з круглою

матрицею.

Технологічними вузлами

преса є:

I - дозатор води і муки; II -

тестосмеситель; III - пресуючий пристрій;

IV - пресуюча голівка; V - пристрій обдування; VI - привід.

I.

Дозатори призначені для безперервної подачі муки і

води в тестосмеситель преса в певному співвідношенні. Дозатор складається з

шнекового дозатора муки і черпакового дозатора води і приводу.

Вимоги до дозаторів:

-

забезпечувати синхронну

роботу тестосмесителем преса;

-

забезпечувати точне

дозування муки і води в співвідношенні, згідно рецептурі;

-

забезпечувати постійну і

рівномірну швидкість подачі муки і води;

- легкість і простота в

обслуговуванні.

II.

Тестосмеситель призначений для забезпечення

рівномірного змішування муки з водою, є корито 1 з неіржавіючої сталі,

усередині якого обертається вал 2 з лопатками 3. В кінці корита, в його днищі,

розташований вихідний отвір 4 для переходу тесту в пресуючий пристрій. Отвір

регулюється за допомогою засувки 5, що забезпечує регулювання кількості тесту,

що подається в шнековий циліндр. III. Пресуючий пристрій призначений

для перетворення грудкуватої або дрібно грудкуватої маси на пластичне тісто і

для продавлювання його через отвори матриці, що формують.

Пресуючий пристрій є циліндровою трубою 6

(шнековий циліндр), усередині якої знаходиться пресуючий шнек 7. У середній

частині циліндра є вакуумна камера 8 для видалення повітря з шнекового циліндра

і видалення повітряних включень з тесту, що забезпечує здобуття щільнішого і

міцнішого продукту.

В

кінці циліндра встановлена водяна сорочка 9 для зниження температури тесту під

час роботи преса і для нагріву тесту в початковий момент роботи преса.

Вимоги до пресуючих

пристроїв:

-

забезпечувати здобуття

однорідного пластичного тесту;

-

не допускати сильного

перетирання і нагріву тесту більш 55°C (призводить до зниження пластичності і

різкого збільшення витрати енергії на продавлювання тесту, виріб виходить з

білястими смугами на поверхні);

-

забезпечувати необхідне

підігрівання тесту перед початком пресування (оскільки холодне тісто

недостатньо пластично і вимагає підвищеної витрати енергії);

-

забезпечувати рівномірну

подачу тесту до пресуючої голівки;

-

створювати необхідний

вакуум для видалення повітряних включень з тесту.

IV. Пресуюча голівка

призначена для установки матриць і є литою конструкцією куполоподібної форми з

матрицетримачем 10 і ріжучим механізмом 11.

Пресуюча голівка повинна

забезпечувати:

-

установку матриць з

різною формою отворів;

-

нарізку макаронних

виробів заданої довжини без ломки і крихти;

-

задану продуктивність і

щільність пресування макаронних виробів;

- постійний і рівномірний вихід

виробів без забивання і розривів. V.

Пристрій обдування призначений для обдування повітрям відформованих сирих

макаронних виробів для створення на їх поверхні тонкої підсушеної скориночки,

що запобігає злипанню виробів і прилипанню їх до сушильних поверхонь. Матриці

Матриця разом з пресуючим пристроєм є

основним робочим органом макаронного преса.

Вона обуславливает: продуктивність преса,

вигляд виробів (форму і розміри поперечного перетину), значною мірою впливає на

якість продукту (міра шорсткості, міцність склеювання макаронних трубок і так

далі).

Матриці бувають двох типів – круглі і

прямокутні.

За

допомогою круглих матриць формують всі види довгих і короткорезанных виробів, а

також тестових стрічок для виготовлення штампованих виробів.

Прямокутні матриці використовують для

формування довгих макаронних виробів (макарони, вермішель, локшина) що

виробляються на автоматичних потокових лініях.

Устаткування після

формувальної обробки макаронних виробів

Устаткування для різання

і розкладки макаронних виробів

Відформовані макаронні вироби, підсушені

повітрям, що обдувається, розрізають на потрібну довжину за допомогою ріжучого

механізму і розкладаються на сушильні поверхні, або укладаються в лоткові

касети, або розвішуються на бастуны.

Види різання макаронних

виробів:

1.

ковзанням ножа по

площині матриці;

2.

різання в підвісному

стані;

3.

різання в

розкладально-різальних машинах;

4.

різання уручну ножами в

касетах.

За

першим способом виробляють різання всіх короткорезанных і фігурних виробів

(ріжки, черепашок, супові засипки, вермішель, локшину).

Короткорезанную вермішель і локшину можна різати

і другим способом, причому в другому випадку, вироби виходять прямішими.

При

виготовленні макаронів з сушкою в лоткових касетах, застосовують третій спосіб

різання.

За

відсутності розкладально-різальних машин застосовують четвертий спосіб різання.

Сушка макаронних виробів

Сушка макаронних виробів є найтривалішою і

найбільш відповідальною стадією процесу виробництва, від якої в значній мірі

залежить якість готової продукції. Сушка макаронних виробів здійснюється в два

періоди: період предваритедьной сушки - інтенсивне видалення вологи з сирих

виробів до тих пір, поки вони зберігають властивості пластичного матеріалу,

тобто приблизно до 20% вологості і період остаточної сушки - повільне видалення

вологи з виробів, що набувають властивостей пружного матеріалу.

Апарати і установки для

сушки підрозділяють на дві групи: конвеєрні безперервної дії і періодичні.

Періодичні установки для сушки діляться на:

камерні сушарки і шафові сушарки. Застосовують в основному шафові сушарки.

Класифікація сушарок:

1)

по температурному

режиму: без підігрівання повітря і з підігріванням повітря (калориферні)

2)

за способом сушки

виробів: у касетах; на рамках; у підвісному стані (на бастунах).

Схема сушки макаронів в

касетах в шафовій сушарці

Ситуаційні та виробничі задачі

1.

Перед початком роботи не перевірили роботу дозаторів. Як це вплине на якість

готових виробів? Що робити з виробами, виготовленими на такому пресі?

2.

Під час виходу з матриць макарони злипаються і не набувають потрібної форми.

Визначте причини і шляхи рішення цієї проблеми.

3.

Трубчасті вироби мають зім’яті торці та випресовуються зплющеними. Що може бути

причиною? Запропонуйте заходи щодо усунення вказаних недоліків.

4.

Під час пробної варки у лабораторії макаронного підприємства спостерігаються

підвищені втрати сухих речовин. Внаслідок якого порушення технологічного

процесу має місце це небажане явище? Надайте рекомендації з усунення причин.

5.

Під час виготовлення макаронного тіста воно має занадто сипку структуру. Яким

чином це вплине на технологічний процес? Визначте причини і надайте

рекомендацій щодо шляхів рішення цієї проблеми.

6.

Тісто погано переміщається уздовж корита макаронного пресу під час замішування.

Чому? Які заходи необхідно вжити для усунення?

7.

При формуванні тіста крізь матриці з тефлоновими вставками макаронні вироби

отримуються з шорсткою поверхнею. В чому причина такого браку? 36

8.

На макаронне підприємство поступило борошно з низьким вмістом крихкуватої,

нееластичної клейковини. Який тип замісу Ви порекомендуєте застосовувати для

отримання макаронних виробів гідної якості з такого борошна?

9.

На макаронній фабриці працює дві виробничих лінії. На обох лініях

використовується однакова сировина, але вироби, отримані на другій лінії

отримуються білесими. В чому причина такого недоліку і які заходи необхідно

вжити для його усунення?

10.

Під час сушіння довгих макаронних виробів на бастунах їх поверхня

розтріскується. Зазначте причини описаного дефекту, запропонуйте засоби його

усунення у подальшому та заходи щодо переробки отриманого браку.

11.

На макаронне підприємство поступило борошно з липкою, тягучою клейковиною. Які

технологічні режими Ви порекомендуєте застосовувати для отримання макаронних

виробів гідної якості з такого борошна?

12.

Тісто прилипає до каналів металевих матриць під час формування макаронних

виробів. Які причини цього? Запропонуйте заходи щодо усунення проблеми.

13.

Макаронні вироби отримуються темного кольору. Назвіть причини цього явища та

запропонуйте заходи щодо усунення дефекту.

14.

Трубчасті макаронні вироби після формування мають повздовжний розрив. Які можуть

бути причини? Яких заходів можна вжити для усунення дефектів? 15. Під час

сушіння макаронні вироби в касетах просушуються нерівномірно. Що може бути

причиною і як запобігти цьому явищу?

Комментариев нет:

Отправить комментарий