Устаткування пресувальне і для вакуумної обробки

Пресування – це процес, при якому оброблювана сировина піддається тиску. За способом утворення тиску розрізняють механічні, гідравлічні та пневматичні преси.

У закладах ресторанного господарства і харчової промисловості пресування застосовують для віджимання рідини із твердої сировини, формування пластичних мас і ущільнення сипких матеріалів.

Віджимання рідини із твердої сировини широко використовують у виноробстві, лікеро-горілчаному і консервному виробництвах (виділення соків із ягід і плодів), а також у масложировому виробництві (одержання олії із різного насіння тощо).

При формуванні пластичних мас виробам надають необхідної форми. Цим способом обробки користуються для формування хлібопекарських дріжджів, виготовлення із тіста хлібобулочних, макаронних, кондитерських й інших виробів.

Ущільнення (пресування) сипких матеріалів широко застосовують при виробництві цукру-рафінаду і різних харчових концентратів.

Найбільшого використання серед пресувального устаткування в закладах ресторанного господарства набули соковижималки, які призначені для отримання свіжого соку із рослинної сировини безпосередньо перед споживанням.

Розрізняють два типи соковижималок:

- для цитрусових (цитрус-преси), які застосовують переважно в барах);

- для фруктів і овочів, які ще називають універсальними.

Соковижималки для цитрусових (рис. 8.12) сконструйовані принципово однаково і являють собою нерухомий приймач соку з патрубком, усередині якого на валу обертається сепаратор із ребристими насічками. У простих цитрус-пресах плід (розрізаний навпіл) притискається до ребристої поверхні знімного сепаратора рукою, у професійних моделях – спеціальною притискною кришкою. Подрібнена м'якоть збирається в чашоподібній частині сепаратора, а сік через отвори в її дні стікає у приймач а потім витікає з патрубка у підставлену посудину. Частота обертання сепаратора в різних моделях різна, для оснащених притискною кришкою становить близько 1400 об./хв. У ряді моделей корпус машини виготовляють із нахилом у бік стікання соку.

Соковижималки автоматичні фірми ZUMEX (Іспанія) дозволяють отримувати сік із цитрусових і гранатів. У конструкції машин використовуються преси для віджимання, обертання яких чітко синхронізовано. Плоди автоматично розрізаються лезом на дві половинки, після чого преси вичавлюють сік із м’якоті продукту. При цьому головки пресів стикаються тільки з м'якоттю плодів, не торкаючись шкірки, за рахунок чого вдається уникнути потрапляння в кінцевий продукт гірких ефірних олій. Маса отримуваного соку може досягати 45% від маси вихідних фруктів. Лічильник дозволяє задавати кількість плодів на одну порцію, контролювати кількість віджатих плодів з моменту початку експлуатації машини. Завантажувальний рукав соковижималки оснащений фотоелементами, які контролюють наявність плодів і запускають машину. Шкірка автоматично скидається у розташований у нижній частині машини контейнер.

Рис. 8.12. Cхема соковижималки для цитрусових:

1–приймач соку;2– патрубок;3 –вал сепаратора;4– сепаратор;5– натискна кришка

Швидкість віджимання цитрусових на машині становить 14–38 апельсинів на хвилину, продуктивність – 1–2,5 л/хв свіжого соку на хвилину.

Універсальні соковижималки залежно від принципу дії поділяються на шнекові і відцентрові.

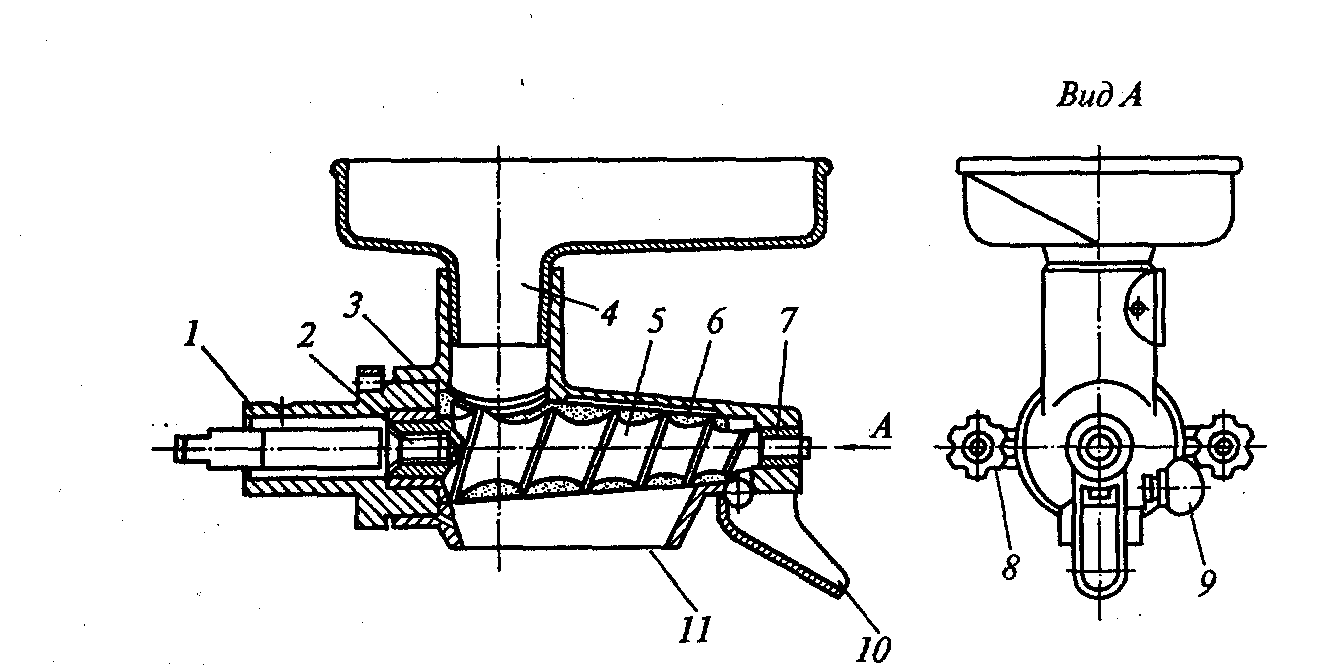

Шнекові соковижималки (екстрактори) використовуються як змінні механізми універсальних кухонних машин, або як додаткові механізми до м’ясорубок. Машина (рис. 8.12) має робочу камеру, хвостовик, конічний шнек, завантажувальну лійку і змінні сітки з отворами діаметром 2; 2,5; 3 мм. Робоча камера виготовлена у вигляді пустотілого горизонтально розташованого усіченого конуса. Змінні сітки – з нержавіючої сталі у вигляді пустотілого усіченого конуса з отворами. У верхній стінці камери (у розширеній її частині) розташовано циліндричний патрубок, до якого прикріплюється завантажувальний пристрій у вигляді плоскої лійки. У нижній стінці камери по всій її довжині зроблено прямокутний отвір, що має форму зливального лотка для стікання соку. У кінці робочої камери (у найбільш вузькій її частині) передбачено другий прямокутний отвір (розвантажувальний) для видалення з камери вижимок. Величину цього розвантажувального отвору регулюють гвинтом: при його вгвинчуванні отвір зменшується, при вигвинчуванні – збільшується.

Робочим інструментом соковижималки є обертальний шнек конічної форми, який розміщено усередині камери. Завдяки поступовому зменшенню діаметра гвинтової нарізки та кроку витків захоплюваний шнеком продукт одночасно із просуванням уздовж камери розчавлюється, ущільнюється, і віджатий сік через отвори сітки стікає у зливальний лоток.

Рис. 8.12. Cхема шнекової соковижималки:

1 –хвостовик;2 –приводний вал;3 –робоча камера;4 –завантажувальна лійка; 5 – конічний шнек;6 –змінні сітки; 7 – підшипник ковзання;8 – відкидний болт;9 –регулювальний гвинт;10 –розвантажувальний отвір для видалення вижимок;11 –зливальний лоток для соку

Підготовлені до віджимання продукти (фрукти, овочі) подаються в завантажувальну лійку і далі – до конічного обертового шнека. У міру просування продукту вздовж осі шнека відбувається його стискання і відділення рідкої фази від твердої. Вичавлений сік проходить через отвори сита й стікає через зливальний лоток у приймальну посудину. Щільна частина продукту пересувається до вузької частини робочої камери й віддаляється через другий розвантажувальний отвір. Ущільнення продукту й виділення соку досягається внаслідок зменшення діаметра шнека, кроку між витками й кута їхнього підйому убік розвантаження щільної частини.

У відцентрових соковижималках (рис. 8.13) сік вичавлюється під дією відцентрових при одночасному подрібненні продукту швидкообертовим тертковим диском. Для притискання продукту до диска використовується штовхач. У різних моделях машин частота обертання терткового диска може коливатися в межах від 650 до 5200 об./хв. Подрібнений продукт притискається до сита у формі усіченого конуса, що обертається. Сік проходить через сито і потрапляє у розвантажувальний канал. Ущільнений залишок продукту піднімається вверх по ситу до іншого розвантажувального каналу для вивантаження і далі надходить у приймач вижимок (зазвичай із прозорого матеріалу).

а

б

Рис. 8. 13. Принципова схема і загальний вигляд відцентрової соковижималки для плодів і овочів:

а – схема машини;б– загальний вигляд: 1 – корпус;2– розвантажувальний канал;3– тертковий диск;4– сито;5– робоча камера;6– кришка;7– завантажувальний канал;8– штовхач;9– розвантажувальний канал для твердої частини продукту;10– електродвигун;11 – опора

Технічні характеристики соковижималок наведено у табл. 8.6.

Правила експлуатації соковижималок. Перед початком роботи необхідно перевірити санітарний стан машини і скласти її у такому порядку: помістити робочу камеру на основу корпуса; вставити циліндричне сито у паз робочого вала; у відповідний паз сита вставити диск і закріпити гвинтом робочі деталі; приєднати кришку із завантажувальним бункером та закріпити защіпками-фіксаторами.

Далі розмістити приймальні місткості для соку та вижимок. Підготувати продукти для обробки (подрібнити великі плоди, а в кісточкових – видалити кісточки) й увімкнути машину. Продукт завантажувати в бункер на ходу машини злегка проштовхуючи штовхачем рівномірними порціями.

Після закінчення роботи машину від’єднати від електромережі та частково розібрати. Диск, сито, робочу камеру та кришку із завантажувальним пристроєм промити теплою водою, просушити, потім скласти екстрактор для подальшої роботи.

Увага! Під час роботи екстрактора необхідно стежити, щоб кашоподібна маса не потрапляла на електродвигун.

Під час вивантаження вижимок необхідно притримувати екстрактор, оскільки за рахунок великої відцентрової сили машина може пересуватись на робочому столі.

Можливі несправності під час експлуатації соковижималок наведено у табл. 8.7.

Принцип вакуумної обробки продуктів реалізовано в маринаторах. Вони призначені для швидкого маринування м’яса, риби, овочів, фруктів. У цих машинах вакуумна обробка поєднана з безперервним перемішуванням. У середньому тривалість машинного маринування майже в 50 разів менша порівняно з традиційним способом. Наприклад, тривалість маринування свинини у маринаторах – 18 хв, а традиційним методом – 15 год, риби – відповідно 8 год і 10 хв, фруктів – 5 год і 6 хв.

Маринатори поділяються на настільні і такі, що встановлюються на підлозі, а настільні, у свою чергу, на одно- і двомісткісні. У пристроях останнього типу можна одночасно обробляти два різні продукти.

Настільний маринатор з однією місткістю складається з робочої посудини об’ємом 18 л, вакуумної кришки із шаровим клапаном, обертального механізму. Останній складається з електродвигуна обертального вала та підтримуючих коліс. У корпусі розміщено вакуумний компресор, панель управління, манометр та вихідний клапан.

Вакуумна кришка завдяки наявності в місцях дотику до краю робочої місткості спеціального гумового матеріалу забезпечує щільне прилягання. На верхній частині кришки розміщено клапан для підключення шлангу відкачування, з’єднаного з вакуумним компресором. На панелі управління встановлено таймер і регулятор частоти обертання робочої місткості. Манометр показує робочий тиск у посудині.

Рис. 8.14. Принципова схема маринатора:

1 – корпус; 2 – манометр; 3 – шаровий клапан; 4 – вакуумна кришка; 5 – робоча місткість; 6 – обертовий вал; 7 – підтримуючі колеса; 8 – вихідний клапан

Принцип дії полягає в тому, що обертанням ручки чи завдяки насосу в контейнері відкачується повітря і створюється вакуум. Це сприяє розкриванню волокон різних харчових тканин і швидкому проникненню маринаду в продукти. Робоча камера обертається і маринад рівномірно розподіляється по всьому об’єму посудини.

Правила експлуатації маринаторів. У робочу місткість кладуть продукт і маринад, закривають кришкою. Потім за допомогою шарового клапана під’єднують шланг відкачування до вакуумної кришки і задають на панелі управління необхідний рівень тиску. Достатній вакуум створюється, коли неможливо підняти кришку резервуара.

Далі необхідно переконатися, що ззовні робоча місткість чиста та суха, на ній немає жиру та залишків маринаду і помістити її на підтримуючі колеса. За допомогою пульту управління задати певний режим роботи. Двигун почне обертати робочу місткість і автоматично зупиниться через встановлений час. Після цього місктість необхідно зняти з підтримуючих коліс, поставити вертикально і за допомогою шарового клапана випустити повітря з посудини. Після цього оброблений продукт видаляють з робочої камери. Після закінчення роботи місткість миють і висушують.

Машини для формування піци (ще

називаються піца-пресами або формувальниками піци) призначені

для формування краста – тістової основи піци, але можуть бути використані для

приготування різних круглих заготовок із тіста. За способом встановлення вони

поділяються на настільні і такі, що встановлюються на підлозі, діаметр

формувального диска може становити 300, 330, 400, 450 та 500 мм. Настільні

можуть мати як електричний, так і гідравлічний (ручний) привод.

Настільний піца-прес з

гідравлічним приводом (рис. 13) призначений для виготовлення крастів з

підпіканням (або без нього) діаметром 400 мм в кількості до 30 шт/год.

Формування красту відбувається з відміряної по вазі і округленій тістової

заготівки, що перед початком формування вкладають посередині нижньої формуючої

пластини.

Верхня формувальна

пластина нерухомо прикріплена до корпуса машини, а нижня

встановлена з можливістю вертикального переміщення по двох штангах за допомогою

гідравлічного підйомника. Всередині формувальних пластин розташовуються

електричні спіралі (сумарна потужність 0,55 кВт) для нагрівання робочої

(контактуючої з тістом) полірованої поверхні. Полірування забезпечує

безперешкодне відділення краста від формувальних пластин.

Рис. 13. Піца-прес:

1 – гідравлічний

підйомник; 2- нижня формувальна пластина; 3-

штанга; 4 - важіль; 5- верхня формувальна

пластина; 6 – корпус; 7 – регулятор

температури

Пресування відбувається

за допомогою важеля, рух якого перетворюється в багаторазово посилене

гідравлічним підйомником переміщення нижньої формувальної пластини. У момент

стискання тістової заготовки відбувається її роздавлювання до необхідної

товщини (1…5 мм) і одночасне підпікання, що запобігає наступному стягуванню.

Температура поверхонь (близько 150 °С) пластин вимірюється регулятором

температури. Час пропікання залежить від тривалості затримки пластин в

зведеному положенні й визначається оператором. Завдяки обмежувальній пластині,

розміщеній на рівні максимального наближення формувальних пластин, тісто, що

виходить під тиском за межі пластин, впираючись в неї, підвертається, утворюючи

невеликий тістовий край.

Комментариев нет:

Отправить комментарий